Manometr to niepozorne, ale niezwykle istotne urządzenie, które umożliwia analizę i pomiar ciśnienia w różnych układach. Choć często niezauważane, jest niezbędnym elementem systemów bezpieczeństwa, szczególnie w zakładach produkcyjnych, gdzie monitorowanie ciśnienia pozwala na błyskawiczną reakcję w przypadku odchyleń od normy. Dzięki niemu możemy szybko wykryć i zapobiec potencjalnie niebezpiecznym sytuacjom.

Rodzaje i zasada działania manometrów

Na rynku dostępne są różne rodzaje manometrów, a ich konstrukcja warunkuje sposób działania i zastosowanie. Poznajmy najpopularniejsze z nich:

Manometr z rurką Bourdona – najpopularniejszy typ

To najczęściej spotykany rodzaj manometru, którego działanie opiera się na zasadzie napierającego ciśnienia. Wewnątrz urządzenia znajduje się zakrzywiona, sprężysta rurka Bourdona. Pod wpływem ciśnienia medium (gazu lub cieczy), rurka ta odkształca się liniowo. Na jej końcu umieszczona jest dźwignia, która przenosi to odkształcenie na układ zębatek, te z kolei poruszają wskazówką po tarczy. Wskazówka wskazuje aktualny pomiar ciśnienia.

Manometry z rurką Bourdona wykorzystuje się do pomiarów ciśnień w szerokim zakresie, zazwyczaj od 0,6 do 1000 bar.

Manometry glicerynowe – stabilność i niezawodność

Spośród manometrów z rurką Bourdona, manometry glicerynowe zasługują na szczególną uwagę. Są niezwykle popularne ze względu na swoją niezawodność i trwałość. Ich kluczową cechą jest wypełnienie obudowy gliceryną. Gliceryna pełni funkcję tłumika drgań, co sprawia, że wskazówki manometru są stabilne, nawet w warunkach wibracji czy pulsacji ciśnienia. To znacząco ułatwia odczyt wyniku, a także wydłuża żywotność urządzenia. Manometry glicerynowe pozwalają na pomiar zarówno podciśnienia, jak i nadciśnienia w różnorodnych układach, a ich odporność na wysokie ciśnienia czyni je wszechstronnym rozwiązaniem.

Inne rodzaje manometrów:

- Manometry membranowe: Stosowane są tam, gdzie pomiary wykonywane są pod dużym przeciążeniem lub w przypadku mediów agresywnych. Ich działanie opiera się na elastycznej membranie, która odkształca się pod wpływem ciśnienia.

- Manometry puszkowe: Często wykorzystywane do pomiaru ciśnienia gazów, zwłaszcza tych o niskim ciśnieniu. Składają się z połączonych ze sobą membran, tworzących puszkę, która rozszerza się lub kurczy pod wpływem ciśnienia.

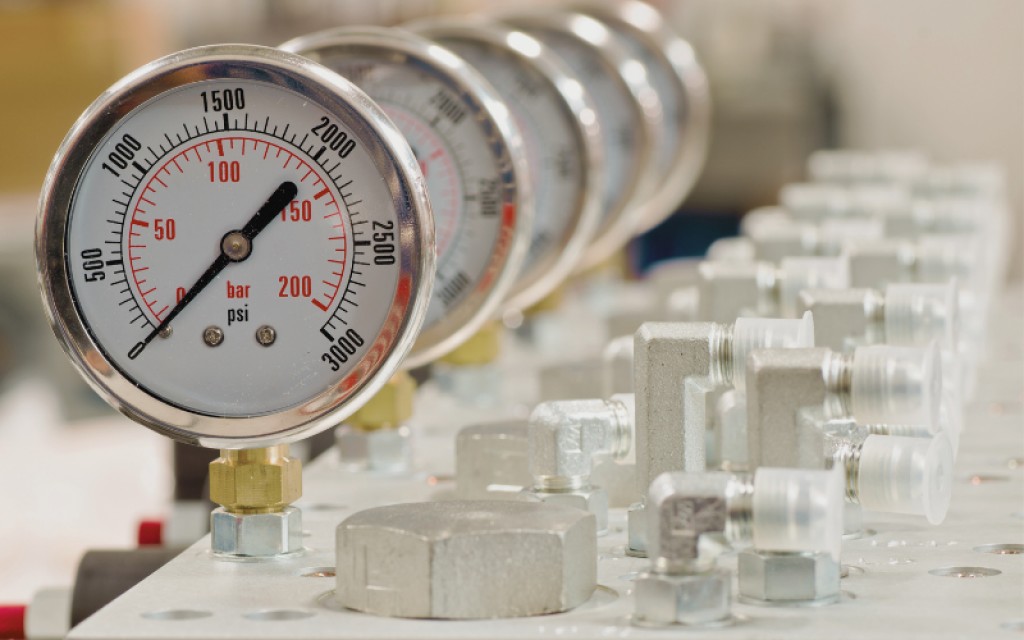

Manometry zazwyczaj montuje się w instalacji za pomocą złącza gwintowanego, co zapewnia stabilne i szczelne połączenie.

Zastosowanie manometrów – gdzie są niezastąpione?

Dzięki swoim unikalnym właściwościom, manometry znajdują szerokie zastosowanie w wielu gałęziach przemysłu i techniki. Są kluczowe wszędzie tam, gdzie precyzyjna kontrola ciśnienia jest fundamentalna dla bezpieczeństwa i efektywności procesów.

Najczęściej spotkamy je w:

- Przemyśle maszynowym: W maszynach i urządzeniach wymagających monitorowania ciśnienia oleju, powietrza czy innych płynów.

- Przemyśle chemicznym i farmaceutycznym: Do kontroli ciśnienia w reaktorach, rurociągach i systemach produkcyjnych, gdzie precyzja i bezpieczeństwo są kluczowe.

- Energetyce i ciepłownictwie: W kotłach, systemach grzewczych i instalacjach pary wodnej, gdzie kontrola ciśnienia jest niezbędna do prawidłowego działania i zapobiegania awariom.

- Maszynach budowlanych: W układach hydraulicznych koparek, ładowarek i innych ciężkich sprzętów.

- Urządzeniach hydraulicznych: W prasach, podnośnikach i innych systemach wykorzystujących moc płynów.

Materiały, z których wykonane są manometry, takie jak stal czy mosiądz, są dobierane w zależności od środowiska pracy i rodzaju mierzonego medium, aby zapewnić optymalną trwałość i odporność na korozję.

Potrzebujesz dobrać odpowiedni do twojej maszyny manometr? Skontaktuj się z naszymi doradcami!